Info-Tel: 0611 23 600 80

WEKA MEINE EVENTS

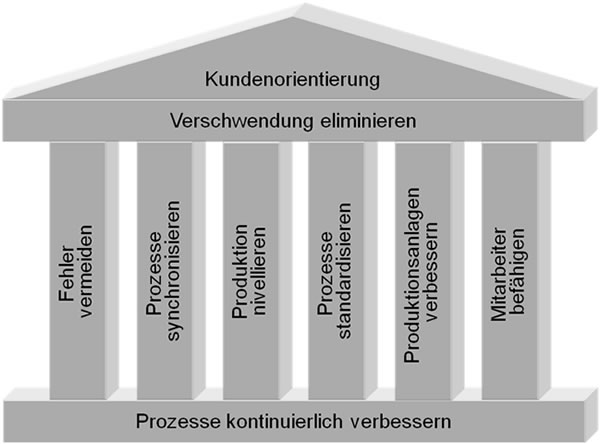

Lean Management ist ein Führungs- und Organisationskonzept, das die Gesamtheit der Denkprinzipien, Methoden und Verfahrensweisen zur effizienten Gestaltung der gesamten Wertschöpfungskette industrieller Güter und Dienstleistungen beschreibt. Oberstes Ziel ist es, Produktionskosten zu senken und Durchlaufzeiten zu verkürzen.

Wichtigster Initikator des Lean Managements ist Toyota mit dem seit vielen Jahren etablierten Produktionssystems (TPS). Das Toyota-Produktions-System ist ein von Toyota in einem Zeitraum von über 50 Jahren entwickelten Produktionsverfahren für die Serienproduktion.

Auch als Seminar buchbar:

Lean Management Basiswissen (TPS)

Ihr erfolgreicher Einstieg in das Lean Management

Ziele eines Lean-Production-Systems ist eine wirtschaftliche Produktion im Kundentakt mit möglichst geringer Verschwendung von Ressourcen jeglicher Art im Produktionsprozess sowie die kontinuierliche Verbesserung der Prozesse.

Für die Zielerreichung entwickelte Toyota die notwendigen Kernelemente, die zugehörigen Methoden und Tools und sorgte für deren Implementierung in ihrer Produktion. "TPS gilt heute weltweit als Benchmark für eine hocheffiziente Produktion". Obwohl das Toyota-Produktions-System schon seit den 80er Jahren in der Literatur beschrieben ist, sind heute nur höchstens 10-15% der Unternehmen in Deutschland nach diesem Prinzip organisiert. Hier setzt unser Beratungsansatz an und erläutert typische Verbesserungsphilosophien, die Ziele, Kernelemente, Methoden und Instrumente des Toyota-Produktions-Systems.

Denken Sie, bevor Sie ein neues Projekt oder Produkt planen, darüber nach, was Ihr Kunde tatsächlich will? Oder überlegen Sie, wie Sie Ihre Kunden mit Ihren üblichen Mitteln und Wegen möglichst zufriedenstellen?

Die Kernfrage: Für welche Leistungen bezahlt uns der Kunde? Machen Sie sich bewusst, für welche Leistungen Ihr Kunde bezahlt und nutzen Sie dieses Wissen als Angelpunkt für das Produktdesign, die Produktionssteuerung, den Produktionsfluss und den Betriebsmitteleinsatz. Nur Tätigkeiten, für die Ihr Kunde bereit ist zu bezahlen bzw. die für die Herstellung Ihres Produktes oder die Erbringung Ihrer Dienstleistung unabdingbar sind, werden als Wertschöpfung betrachtet. Alle anderen Tätigkeiten gelten als wertschöpfungsunterstützend und als Verschwendung, die es zu eliminieren oder zu reduzieren gilt.

Definition von Verschwendung: Jede Menschliche Aktivität, die Ressourcen verbraucht, aber keinen Wert erzeugt (Wallace J. Hopp).

Im Lean Management spricht man von 7 Verschwendungsarten, im Japanischen auch „Muda“ genannt.

Das Gegenteil von Verschwendung ist Wertschöpfung. Im Schnitt macht in einem normalen Unternehmen die Wertschöpfung nur ca. 1/3 aller Tätigkeiten aus.

Dies widerspricht natürlich dem Ziel von Lean Management, weswegen die Eliminierung von Verschwendung und somit die Steigerung des Anteils an Wertschöpfung im Unternehmen an erster Stelle stehen müssen.

„Aus Fehlern lernt man!“ Eine wahre Aussage, die Sie allerdings nicht nur viel Geld, sondern auch Ihren Ruf und Ihr Ansehen kosten kann.

Daher lernen Sie nicht nur aus Fehlern, versuchen Sie besser, erst gar keine Fehler zu machen. Verfolgen Sie die Philosophie der „Null-Fehler-Produktion" und eignen Sie sich das Wissen an, wie Sie das aus Fehlern Gelernte auf andere Bereiche übertragen können, um ähnlichen Fehlern vorzubeugen.

Nachfolgende Methoden helfen Ihnen, das Auftreten von Fehlern in den Phasen der Produktentstehung systematisch zu verhindern:

Synchronisierung, bezeichnet das zeitliche Aufeinander-Abstimmen von Vorgängen. Synchronisation sorgt also dafür, dass Aktionen in einer bestimmten Reihenfolge bzw. gleichzeitig ablaufen.

Nachfolgende Methoden helfen Ihnen bei der Synchronisierung:

Durch die Nivellierung erfolgt eine Entkopplung der Fertigungsaufträge von Kundenabrufen unter Berücksichtigung vom Kapazitätsangebot und der Kapazitätsnachfrage, um ein möglichst regelmäßiges, wiederkehrendes und damit standardisiertes Produktionsprogramm unter Zuhilfenahme der Losgrößenbildung zu gestalten und zu steuern.

Ziel ist es, ein möglichst nivelliertes Produktionsprogramm („Kunde der sehr regelmäßig abholt“) zu schaffen, um eine gleichmäßige Fertigung zu gewährleisten. Die Kundenabrufe werden somit möglichst gleichmäßig hinsichtlich Menge, Typenverteilung und Ressourcenaufteilung an einer Stelle im Wertstrom eingelastet, dem Schrittmacherprozess.

Eine nivellierte Produktion unterstützt eine Verstetigung der vorgelagerten Prozesse (Eigenfertigung und Fremdbezug). Das Aufschwingen der Vorprozesse bei häufigen Änderungen der Fertigungsreihenfolge und -menge wird dadurch vermieden. Die nivellierte Produktion unterstützt den Prozess der ständigen Verbesserung durch erhöhte Anforderungen an Losgrößenbildung und Prozessstabilität.

Prozesse werden standardisiert, damit die Arbeit unabhängig von Personen und Zeit stets in der gleichen Weise durchgeführt werden. Dies dient somit der Vereinheitlichung/Vereinfachung und bildet die Grundlage für die kontinuierliche Verbesserung der Prozesse.

Eine Standardisierung liegt vor, wenn die nachfolgenden Fragen alle mit ja beantwortet werden können:

Schlanke Prozesse sind dann produktiv, wenn Sie nicht durch Probleme an Produktionsanlagen gestört werden. Um dies zu verhindern, sind Mechanismen und Vorgehensweisen einzuführen, die verhindern, dass ausgetaktete und schlanke Prozesse nicht von ungeplanten Stillständen gestört werden.

Nachfolgende Methoden helfen hierbei:

Inhalte folgen ...

Inhalte folgen ...

Wir begleiten Sie auf dem Weg zum verschwendungsfreien Unternehmen.